Виды и этапы изготовления пресс-форм для литья пластмасс с помощью термопластавтоматов

Литье изделий из пластмасс под давлением — это технология, позволяющая получить из пластика детали и изделия различных форм и назначения. Для этого нужна машина для литья под давлением — термопластавтомат и подходящая пресс-форма для ТПА.

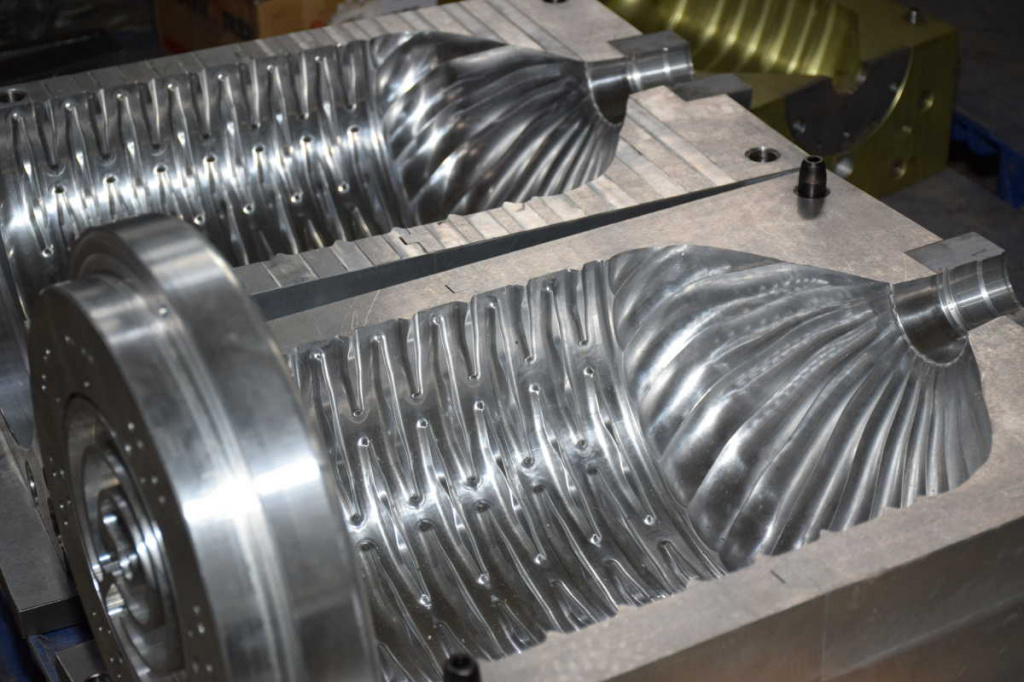

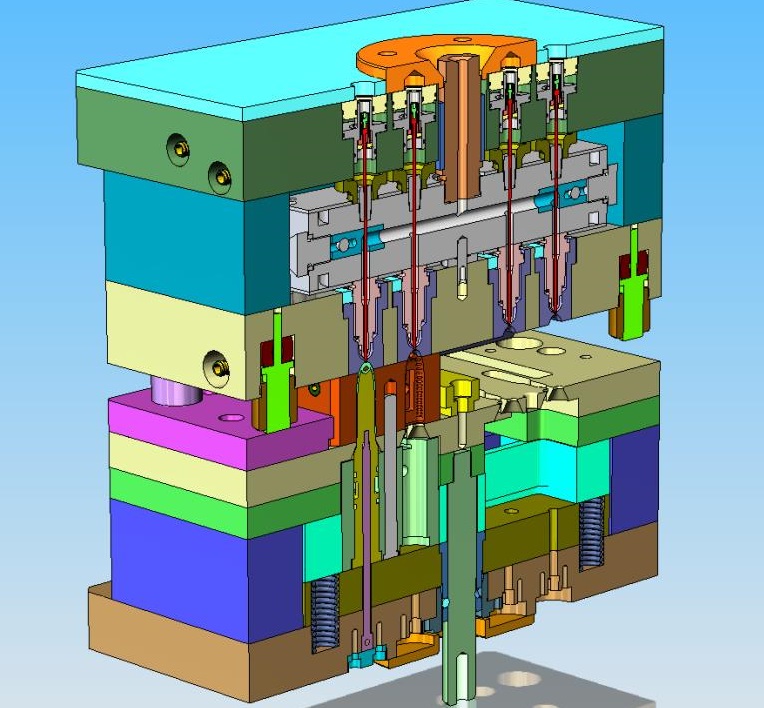

Пресс-форма термопластавтоматов состоит из плиты, на которой находятся две основные полые внутри части: неподвижная матрица и двигающийся пуансон. Они в точности повторяют геометрию будущих изделий.

В эту полость пресс-формы по специальным литникам под давлением подается необходимый материал (полиэтилен, полипропилен, полиамид, поликарбонат или другие полимеры), и таким образом создается изделие нужной формы.

Количество полостей может разниться. Пресс-формы могут быть одногнездовыми (за цикл выпускается одна деталь) и многогнездовыми (такие используются для выпуска серии из нескольких деталей).

Также модуль пресс-формы снабжается такими деталями:

- Втулки и колонки. Они центрируют узел в процессе смыкания.

- Выталкивающие штифты или толкатели (удаляют готовые детали из формы).

- Подкладные брусья и плиты. Обеспечивают нужную величину хода толкателей.

- Холодноканальные или горячеканальные литниковые системы. В зависимости от типа материала, используются разные литники.

Виды пресс-форм для литья пластмассы

Пресс-форм для термопластавтоматов бывают автоматическими и ручными, а также съемными и стационарными.

Также они различаются по технологии прессования, которую используют на конкретном производстве:

- формы прямого прессования. В этом случае расплавленный полимерный материал поступает в матрицу. После этого пуансон опускается и придаёт изделию нужную форму. Этот метод используется, чтобы создавать небольшие партии пластиковых изделий;

- формы литьевого прессования. Расплавленный полимер заливается в закрытую пресс-форму для ТПА. Эта технология подходит, чтобы выпускать большое количество изделий множества размеров и форм.

Существуют также двухплитные и трехплитные формы:

- Двухплитные пресс-формы для литья пластмасс. Это холодноканальные формы, имеющие одну плоскость разъема. Они наиболее распространены, благодаря своей простоте и распространенным формам. Эту конструкцию мы описывали в начале статьи: неподвижная матрица, подвижный пуансон, которые закреплены на стальной плите.

- Трехплитные пресс-формы для термопластавтоматов также состоят из недвигающейся матрицы, но имеют два подвижных пуансона. Второе основное отличие этого типа — размыкание по двум плоскостям. Одна из плоскостей позволяет извлечь готовую детали, а вторая удалить центральный литник. Такие формы нужны, чтобы создавать предметы сложных геометрических форм.

- Горячеканальные пресс-формы для пластика. Их литники снабжены нагревательными элементами. Конструкция данного типа включает добавочный комплект сопел и разводящие коллекторы, которые расположены в массиве матрицы.

В таких устройствах материал долгое время остается горячим и остывает медленно.

Этапы проектирования и изготовления пресс-форм для ТПА

Качество будущих изделий зависит от технологического процесса создания пресс-формы для литья пластика и точности оснастки.

Если нарушить технологию на этапе изготовления, то можно столкнуться с проблемами в производстве. Часто использование некачественных форм приводит к тому, что изделия получаются неоднородными по структуре, в них образуются полости или трещины, нарушаются геометрические параметры.

Поэтому стоит выбирать пресс-формы, которые изготовлены по следующим этапам:

- Проектирование. Подготовка эскиза, разработка рабочих чертежей. В процессе проектирования создается 3D-модель будущего изделия.

- Прототипирование. На этом этапе инженеры разрабатывают технологию, готовят прототип конструкции формы. Программисты при этом пишут программу, если на производстве используется оборудование для литья пластмасс под давлением с применением ЧПУ.

- Создание пресс-формы для термопластавтомата. На специальных фрезерных станках создаются необходимые детали формы из стальной заготовки. Затем они шлифуется и полируются, после чего собираются в единое целое. Обязательный этап — хромирование формы. Это позволит повысить износостойкость.

- Охлаждение отливок. Важный этап — это охлаждение элементов формы холодной водой, раствором гликоля или термостатированным маслом.

- Испытание формы. Когда все работы завершены, пресс-форму для литья пластмассы испытывают. Этот этап может проводиться в присутствии заказчика.

Где заказать пресс-форму для литья пластмассы под давлением

Мы рекомендуем заказывать пресс-формы у проверенных производителей, которые уже давно на рынке.

В нашей компании работают специалисты, которые подскажут, какая форма подойдет именно под Ваши задачи и проконсультируют по всем другим возникшим вопросам (доставке оборудования для ТПА, оплате, гарантийных и постгарантийных условиях).